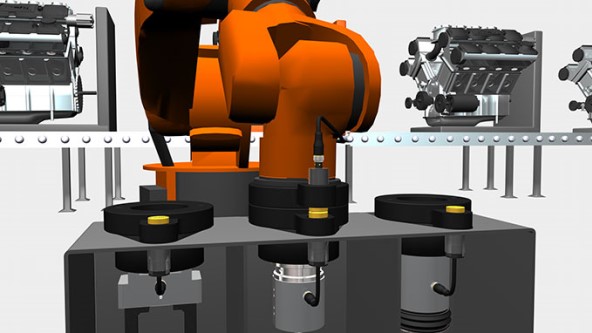

Herausforderung Werkzeugwechsel

Beim Werkzeugwechsel müssen der feste Maschinenteil und das Werkezug sowohl mechanisch verbunden werden als auch elektrisch zur Übertragung von Energie und I/O-Daten.

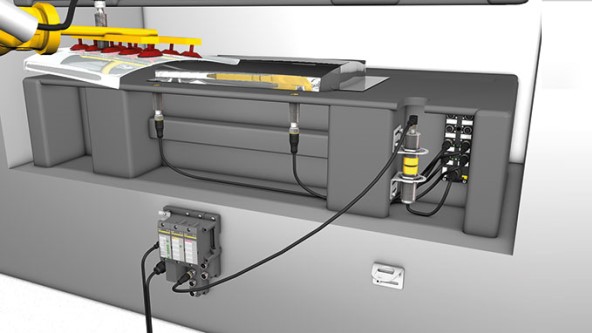

Die elektrischen Verbindungen erfordern daher Multi-Pin-Steckverbinder und Multicore-Kabel mit vielen Adern. Diese Verbindungen sind aufgrund häufiger Steckzyklen stark beansprucht und müssen eine hohe Kontaktsicherheit gewährleisten. Die Folge sind hohe Anschaffungskosten und Produktionsausfall wegen Verschleißes. Eine alternative Lösung sind berührungslose induktive Koppler zur Daten- und Energieübertragung. Mittels IO-Link (Application Specific Tag) können neue Werkzeuge berührungslos über NIC-Koppler und TBIL-I/O-Hub identifiziert werden.

Ihre Vorteile

- Verringerte Umrüstzeiten durch einen automatisierten Formatwechsel im laufenden Prozess

- Reduzierter Stillstand durch verschleißfreie Energie- und Datenübertragung

- Kombination aus I/O-Hub und induktivem Koppler überträgt bis zu 16 Schaltsignale

- Identifikation des Werkstückträgers über den I/O-Hub möglich

In diesem Bereich

- Themen & Technologien