Identifikation in der Heckentlüftungsproduktion

Der Automobilzulieferer EuWe identifiziert Werkstückträger an den Fertigungsinseln einer Produktionsmaschine für Heckentlüftungen mit Turcks RFID-System BL ident

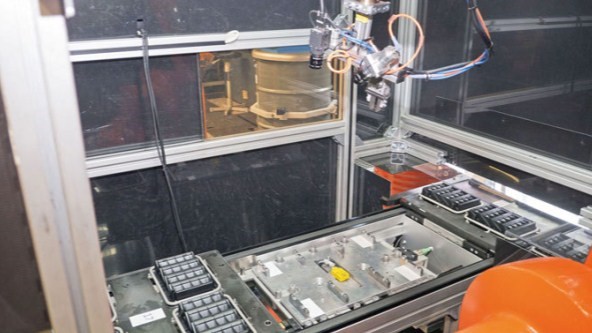

Verkettete Produktionsprozesse in Sondermaschinen haben Nachteile: Ein Stopp an einer Station sorgt fast unmittelbar für den Stillstand der gesamten Maschine. Intelligente Pufferstrecken können für einen stetigen Produktionsfluss sorgen, lassen sich aber meist erst mit der Identifikation der Werkstücke sinnvoll realisieren. Der Automobilzulieferer EuWe Eugen Wexler GmbH & Co. KG hat dies in einer neuen Produktionsanlage für Heckentlüftungen entsprechend umgesetzt – mit Turcks RFID-System BL ident.

Heckentlüftungen für BMW

2014 begann die Firma EuWe, die bestehende Produktion um eine weitere Sondermaschine zur Herstellung von Heckentlüftungen für BMW zu erweitern. Inselfertigung nennt sich diese Anlage, weil sie sich aus einzelnen Fertigungsinseln zusammensetzt. Am Anfang des Prozesses steht eine Spritzgussmaschine zur Produktion der Rohlinge. Danach folgen das Ultraschallschweißen der Lamellen und eine optische Prüfung per Kamera. Darauf trägt ein Roboter auf die gedrehten Lüftungen Dichtungsschaum auf, die im letzten Prozessschritt erneut aufwändige optische kontrolliert werden.

Nachteile der Verkettung

Automatisierungstechniker Robert Ullmann hatte schon an einer bestehenden Anlage negative Erfahrungen mit der Identifikation der Werkstückträger in einem verketteten Prozess gemacht. Die Kette der Werkstückträger darf dabei nicht unterbrochen werden. Eine Pufferstrecke, die Verzögerungen im Prozess abfangen kann, ist nicht möglich. Wenn ein Produktionsschritt stockt, dann staut sich die Produktion vor dieser Station. Produktionsinseln hinter dem Stau müssen pausieren, da die benötigten Teile fehlen.

RFID-Identifikation als optimale Lösung

Auch aufgrund dieser Erfahrungen empfahl Ullmann, bei der zweiten Produktionsanlage für Heckentlüftungen eine Werkstückträger-Identifikation mit RFID zu realisieren. „Der Vorteil des RFID-Systems ist eine Maschine, die schneller produziert und zudem seltener manuelle Eingriffe durch Mitarbeiter verlangt.“

Kompakte Bauform erleichtert Montage

„Neben Turck haben wir uns auch einen anderen RFID-Anbieter angesehen. Dieser hatte allerdings nur RFID-Schreibleseköpfe in zylindrischer Bauform im Angebot“, nennt Ullmann als einen der Gründe für seine Entscheidung. EuWe setzt den flachen quaderförmigen Schreiblesekopf TN-Q14-0.15-RS4.47T ein. Er lässt sich optimal in der Mitte der Fixierungen an den Produktionsinseln montieren.

Einfache Integration in der Steuerung

„Die Integration des Turck-RFID-Systems in der Steuerung war sehr einfach. Wir mussten keine Sonderbausteine in der SPS-Software hinterlegen, die die RFID-Sprache in die Sprache der Steuerung übersetzen. Ich konnte die Schnittstelle der Steuerung direkt bedienen. Die Information wird einfach auf den Ausgang der Steuerung geschrieben und landet so auf dem Werkstückträger“, lobt Ullmann die BL ident-RFID-Integration in der S7-Steuerung von Siemens.

Das RFID-System identifiziert jeden Werkstückträger im Prozess acht Mal. Fehlerhafte Bearbeitungsschritte schreibt die Steuerung in eine Datenbank, die den Eintrag mit dem entsprechenden Werkstückträger und der Position der Heckentlüftung auf dem Träger verknüpft. Die Daten gelangen über Turcks BL20-Multiprotokoll-Gateway über Profinet zur S7-Steuerung.

- Automobil

- Intelligente Leitung verhindert Anlagenstilltände

- Induktive Koppler sichern präzise Materialzufuhr

- Montageführung mit direkter MES-Anbindung

- Karosserie-Identifikation in der Automobilproduktion

- Zuverlässige Skid-Erfassung in der Automobilproduktion

- Fehlerfreie JIS-Kommissionierung von Stoßfängern

- Erkennung von Blechzylindern in der Batterieproduktion

- RFID-Bus-Modus sichert die Qualität von Lithium-Ionen-Akkus

- Füllstandmessung in Tauchlackieranlage

- Füllstandkontrolle in Zentralschmieranlage

- Qualitätssicherung am Kleberoboter

- Neigungswinkelsensor beschleunigt Plattformausrichtung

- Motorsteuerung mit Condition Monitoring

- IP67-Hybrid-Modul verarbeitet Sicherheitssignale

- Dezentrale Überwachung von Kühlstationen

- Roboterschweißzellen mit Ethernet vernetzt

- Kühlkreislauf-Monitoring an Schweißzangen

- Strömungsüberwachung im Trommelwäscher

- Presswerk – Blechdickenmessung

- Condition Monitoring von Motoren als Nachrüstung

- KSS-Überwachung an CNC-Fräsen

- Presswerk – Werkzeugidentifikation

- Karosseriebau – Schweißmuttern-Erkennung

- Lackierung – Skid-Identifikation

- Endmontage – Robotermontage

- Powertrain – Kontaktlose Kontrolle

- Karosseriebau – Bereichsschutz

- Erfassung auf Item-Level mit UHF-RFID

- Kühlschmierstoffzufuhr in Werkzeugmaschinen

- Presswerk – Kontrolle des Hydraulikdrucks

- Prozessdruckmessung am Scherenhubtisch

- Karosseriebau – Inspektion der Kfz-Schweißspitze

- Karosseriebau – Manuelles Laden der Schweißzelle

- Endmontage – Erkennung von schwarzen Teilen

- Endmontage – Sonnendacherkennung

- Endmontage – Reichweitenstarke Prüfung

- Powertrain – Unterlegscheiben-Erkennung

- Powertrain – Positionserkennung

- Erfassung von Elektroautos

- Fahrzeugerkennung an Autowaschanlagen

- Success Stories

- Modulare Anlage für flexible und effiziente Produktion

- Lasersensor erkennt schwarze Stoßfänger in Montagezelle

- Dezentrale Sicherheitstechnik für modulare Produktion

- Modulares Fördersystem

- RFID und I/O-Module für einen sicheren Werkzeugwechsel

- RFID leitet AGV in der Federsystem-Produktion

- IO-Link-Passivverteiler verdrahten Auspuffproduktion

- Identifikation in der Heckentlüftungsproduktion

- Schweißmutternsensor

- Karosserie-Identifikation

- Bauteilzuordnung mit RFID

- UHF-RFID in der Stoßfängerproduktion

- IP67-Block-I/O in der Lackierstraße

- Näherungsschalter für präzises Schweißen

- Winkelsensoren sichern Sitzmontage

- Fräskopfidentifikation mit RFID

- Pick-to-Light-System verbessert Cockpit-Montage

- RFID-Identifikation von Einspritzdüsen

- UHF-RFID im Rohbau

- IO-Link erleichtert Getriebeproduktion

- Chemie

- I/O-System excom schafft sichere Wasserstoffverflüssigung

- Dezentrale Automatisierung in explosionsgefährdeten Bereichen

- RFID-Kontrolle von Schlauchverbindungen im Ex-Bereich

- Ethernet-Signalanbindung im MSR-Raum

- Modulare Skids im Ex-Bereich mit Ethernet automatisieren

- Ex-Trennung in modularen Prozessanlagen

- Erfassung von Molchen

- Dezentrale Signalverarbeitung

- Anschluss von Feldgeräten

- Signalverarbeitung mit System-I/O im MSR-Raum

- Signalverarbeitung mit Interfacetechnik im MSR-Raum

- Identifikation von Schlauchanschlüssen

- Zustandsüberwachung von Schaltkästen im Feld

- Schwenkantrieb-Überwachung

- Planung und Bau von Systemlösungen

- Success Stories

- Silofüllstände dank Sensor-to-Cloud in Echtzeit erfassen

- Effiziente Kühlung von Industrieöfen

- I/O-System excom schafft Platz im MSR-Raum

- RFID für Staub-Ex-Zone 22

- Pflanzenidentifikation mit RFID

- Remote-I/O statt Punkt-zu-Punkt

- excom Remote-I/O an Yokogawa Centum VP

- Remote-I/O ersetzt 19''-Karten

- Stellungsrückmeldung von Kugelhähnen

- Multibarriere sichert galvanische Trennung

- Remote-I/O sichert Anlagenverfügbarkeit

- Korrekte Positionierung mit RFID in der Karbidproduktion

- Kompakter Ex-Schutz

- Energie

- RFID-System identifiziert Solarzellenträger

- Dezentrales I/O-System für explosionsgefährdete Bereiche an H2-Tankstellen

- H2-Tankstelle mit dezentralem I/O-System für Ex-Bereiche

- I/O-Module erleichtern Mobilität von Brennstoffzellen-Teststand

- Näherungsschalter sichern Rotorstellung

- IP67-Gateway im Kohlekraftwerk

- UHF-RFID identifiziert Ringkabelanlagen

- Remote-I/O in Biogas-Anlage

- Lebensmittel

- RFID-Tracking reduziert Abfall in Lebensmittelproduktion

- Condition-Monitoring-Sensor automatisiert Klimaregulierung

- Condition Monitoring von Schaltschränken

- Condition Monitoring in Lagerräumen

- Höhenregelung in Teigmaschinen

- Identifikation von Transportbehältern

- Behälterkontrolle

- Schneller Sensortausch in Getränkeproduktion

- Erfassung von Rohrbögen

- Identifikation von Schokoladenformen

- Success Stories

- Cloud-Fernwartung für Dampferzeuger

- RFID-System schafft Track & Trace in der Lebensmittelproduktion

- Zuverlässige Linearwegerfassung in Ex-Zone 22

- Dezentrale Steuermodule in Kühlhaus

- Track and Trace in der Fleischproduktion durch RFID

- Berührungsloser Drehgeber in der Kartoffelverarbeitung

- UHF-RFID im Logistikzentrum für Nahrungsmittel

- RFID in der Schokolade-Produktion

- IP20-Gateway in der Großbäckerei

- Remote-I/O für Whiskey-Distillerie

- RFID in Autoklaven

- IP67-Netzgerät am Stauförderer

- Flaschenerkennung durch Kamera

- Logistik

- Dezentrale Steuerung von Fördertechnikmodulen

- Big Bags mit RFID verfolgen

- Distanzerfassung an Containerbrücken

- Zutrittsicherung für geschützte Bereiche

- Dezentrales Muting einer optischen Schutzeinrichtung

- I/O-Blocks steuern Rollenfördermodule

- Behälterkontrolle

- Schnelle Datenträger-Erfassung an Gates

- Erfassung auf Item-Level mit UHF-RFID

- Vorausschauende Wartung an Förderbändern

- Erfassung von Transport-Behältern

- Füllstanderfassung in Behältern

- Identifikation von Cryovessels

- Identifikation von mobilen Behältern durch Handgeräte

- Identifikation von Transportbehältern

- Tier 1 – Stoßfängeridentifikation

- Condition Monitoring in Lagerräumen

- Kollisionsschutz am Greifstapler

- Success Stories

- Nachhaltiges Erfassen von Mehrwegladungstägern dank RFID

- RFID-Lösung für fehlersichere Materiallogistik

- RFID mit HF-Busmodus vereinfacht Saatgut-Lagerung

- Pick-by-Light beschleunigt manuelle Logistik um über 60 Prozent

- Pick-by-Light-Lösung erleichtert Montageprozesse

- RFID ermöglicht automatisierten Selbstbedienungsmarkt

- I/O- und Safety-Module erhöhen Durchsatz in der Intralogistik

- Sendungsverfolgung für Zulieferprodukte

- RFID-basierte Verladekontrolle minimiert Fehler

- RFID-gestützte Erfassung von Warenein- und -ausgang

- Dezentrale UHF-RFID-Lösung

- Berührungsloser Drehgeber in der Kartoffelverarbeitung

- Dezentrale Steuermodule in Kühlhaus

- Geschwindigkeitskontrolle durch Radarsensor QT50

- IP67-Netzgerät am Stauförderer

- Modulares Fördersystem

- RFID im Lagermanagement

- RFID leitet AGV in der Federsystem-Produktion

- RFID identifiziert Pharmazeutika

- UHF RFID im Logistikzentrum für Nahrungsmittel

- Autonome Einparkhilfe für LKW

- Mobile Arbeitsmaschinen

- Tier- und Objekterkennung am Mähdrescher

- Condition-Monitoring-Sensor automatisiert Klimaregulierung

- Automatischer Hangausgleich

- Verteilerleitungen für Feldspritzen

- Winkelmessung an einer Feldspritze

- Materialflussüberwachung im Mähdrescher

- Bestimmen der Aufbauposition am Mobilkran

- Geräteraumbeleuchtung am Löschwagen

- Zweiachsige Neigungsmessung am Mähdrescher

- Kollisionsschutz am Greifstapler

- Success Stories

- RFID-Lösung unterstützt smarte Gabelstapler

- Sichere Fernwartung von Be- und Entwässerungspumpen

- Zugangskontrolle mit RFID-System

- Selektiver Spargelernte-Roboter

- Positionserfassung mit RFID und Drehgeber

- Geschwindigkeitskontrolle durch Radarsensor QT50

- RFID leitet AGV in der Federsystem Produktion

- Block-I/O-Module auf Superyacht

- Verschleißfreier Encoder auf Hopperbagger

- IP20-I/O-Stationen im Schuttguthafen

- Durchflussüberwachung in E-Lok

- Anschlusslösung für E-Mobil

- Anschlusstechnik in Schneepflügen

- IP67-Gateways in Portalkränen

- Drucksensoren an Spezialkränen

- Näherungsschalter sichern Achterbahnen

- Feldbustechnik für Baustoffmaschine

- Linearwegmessung am Rundfahrgeschäft

- Neigungssensor am LKW-Kipptisch

- Winkelsensor erfasst Hubarbeitsbühne

- Öl und Gas

- Verpackung

- Dezentrale Packungsverifikation für Pharmaprodukte

- Identifikation von Druckfarben-Kartuschen

- Zuverlässiger Maschinenbetrieb

- Behälterkontrolle

- Deckelkontrolle an Abfüllanlagen

- Überprüfung von Formatwechseln

- Identifikation von Testflaschen

- Füllstandkontrolle von Kaffee

- Füllstanderfassung in Behältern

- Erfassung von Transport-Behältern

- Success Stories

- Pharma

- Lückenlose Probenverfolgung mit RFID

- RFID-Kontrolle von Schlauch-verbindungen im Ex-Bereich

- Dezentrale Packungsverifikation für Pharmaprodukte

- Modulare Skids automatisieren

- Pharma-Skids mit dezentraler I/O-Technik

- Ex-Trennung in modularen Prozessanlagen

- Ventilanschaltungen steuern

- Schwenkantrieb-Überwachung

- Erfassung von Rohrbögen

- Dezentrale Signalverarbeitung

- Planung und Bau von Super Skids

- Anschluss von Feldgeräten

- Identifikation von Cryovessels

- Identifikation von mobilen Behältern

- Identifikation von mobilen Behältern durch Handgeräte

- Sicherung von Schlauchverbindungen für Vorprodukte

- Identifikation von Schlauchverbindungen im Sterilbereich

- Identifikation von Big Bags und Bioreaktoren

- Identifikation von Single-Use-Applikationen

- Success Stories

- Halbleiter

- Überprüfen von Teilekennzeichnungen

- Integrierte Schaltungen zählen

- Überprüfung von Barcodes

- Safety Controller überwacht Geräte an Montagestation

- Prüfung von Kleberaupen

- Detailkontrolle mobiler Elektronikgeräte

- IC-Chips in Lochstreifentaschen

- Positionskontrolle von IC-Chips

- Festplatten-Erfassung

- Lichtgeführtes Kommissionieren

- Statusanzeige von Beschichtungsvorgängen

- Sicherung kleinerer Betriebs- und Zugangspunkte

- Success Stories

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)