Sensor-to-Cloud-Komplettlösung für Montagemaschine

Hohe Produktvielfalt bei minimalen Rüstzeiten: Eberhard AG baut leistungsstarkes Montagesystem für M8- und M12-Steckverbinderbuchsen

Wenn es um die Verkabelung von Industrieanlagen, Maschinen und Geräten unter anspruchsvollen Einsatzbedingungen geht, sind Rundsteckverbinder weltweit eine der verbreitetsten physikalischen Schnittstellen. Als gängige Größen haben sich M8 und M12 für kompaktere Geräte durchgesetzt. Für die automatisierte Konfektionierung von M8- und M12-Rundsteckverbindern mit verschiedenen Kodierungen zum Einsatz in TBEN-Block-I/O-Modulen, jeweils mit oder ohne Schutzleiter-Anbindung (PE, Protection Earth), suchte Turck eine Montagelösung, die schnelle Durchlaufzeiten, skalierbare Stückzahlen und höchste Prozesssicherheit bietet.

Erfahrener Sondermaschinenbauer

Die Produktionsplaner bei Turck hatten an verschiedenen Produktionsstandorten bereits gute Erfahrungen mit den Sondermaschinen der Eberhard AG gemacht. So erhielt die Firma aus dem baden-württembergischen Schlierbach auch diesen Auftrag. In der vorliegenden Anwendung waren die Anforderungen im Interesse einer höchstmöglichen Produktivität und Effizienz schon während der Konzeptionsphase klar: maximale Leistung, kurze Rüstzeit sowie hohe Anlagenflexibilität und Zuverlässigkeit. „Für unsere Applikation erwies sich die Eberhard AG als der vertrauenswürdigste und geeignetste Partner“, so Jörg Montowski, Production Engineering – Process Development bei Turck. „Besonders überzeugte uns die außerordentliche Expertise in der Fertigung von Steckeranschlüssen und Bestückung von Kontakten in Kunststoffteilen, wie zum Beispiel von hundertpoligen Steckern für die Automobilindustrie.“

Automatisierte Bestückung

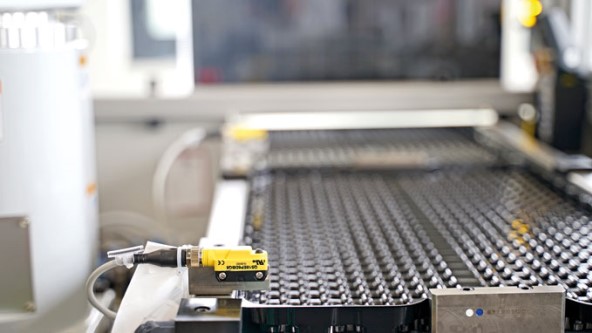

Die Montageanlage führt die Metallkontakte in die Kunststoffkerne der späteren Buchse ein und stülpt den metallischen Buchsenkörper wie eine Hülse über den Kunststoffkern – zuvor wird noch eine Erdung ergänzt. Die Prozesssteuerung übernimmt eine Siemens-SPS. Die übrigen Automatisierungsaufgaben wurden im Wesentlichen mit Turck-Komponenten gelöst, darunter Sensoren, Sicherheits-Lichtvorhänge, Block-I/O-Module, HMI-Bediengeräte mit direkter Cloud-Anbindung sowie Anschlusstechnik.

Die Kunststoffkerne werden wie die Metallkörper über einen Wendelförderer zugeführt. Ein QS18-Lichttaster erfasst das Tray, auf dem die fertigen Buchsen abgelegt werden. Der Opto-Sensor von Banner Engineering sichert so den geordneten Zu- bzw. Ablauf der Kunststoffträger. Im Palettierer werden Sicherheitslichtvorhänge von Banner Engineering im Tunnelbetrieb genutzt, um die Bedienenden der Anlage vor unbeabsichtigtem Griff in den Gefahrenbereich der Maschine zu schützen. Nach der Zuführung vermisst ein Kamerasystem anhand der Führung und der Lochgeometrie die Lage der Kunststoffteile. Das System meldet eine Gradzahl an die Steuerung, sodass der Roboter die Kunststoffteile lagerichtig abholen bzw. ihre Lage korrigieren kann. Nachdem Ist- und Soll-Bestückposition abgeglichen sind, fährt der Roboter das Kunststoffteil zum Rundtisch, wo er es in die jeweils entsprechend richtige Position dreht und einsetzt. Während des Bestückungsvorgangs zeichnet ein am Bestückkopf angebrachter QM30-Sensor Vibrationsdaten auf, die über ein Dashboard visualisiert werden und zur Zustandsüberwachung sowie zur vorausschauenden Instandhaltung genutzt werden können.

Plug-and-play-Gerätetausch mit IO-Link

Eine Anforderung war, Sensoren der Maschine nach dem Plug-and-play-Prinzip austauschen zu können, damit sie im Falle eines Defekts getauscht und ohne erneute Parametrierung direkt genutzt werden können. Eine Anforderung, die mit smarten IO-Link-Sensoren gelöst wurde. Parametersätze von IO-Link Devices können im IO-Link Master hinterlegt und auf jedes Austauschgerät angewendet werden. Weitere IO-Link-Komponenten in der Anlage sind Ventilinseln, inklusive der großen Hauptinsel am Bestückkopf, sowie die Drucksensoren von Turck. „Die PS+ Drucksensoren lösen das Versprechen ihrer intuitiven Inbetriebnahme und Bedienung ein“, bestätigt Andres Wißt, Head of Software Engineering bei der Eberhard AG. Die PS+ Sensoren überwachen die Druckänderungen im Pneumatiksystem. Liefert die Anlage von der Norm abweichende Werte, wird der Anwender alarmiert.

Flexible I/O- und Safety-Module

Zur Anbindung der IO-Link-Signale wie auch der klassischen digitalen Ein- und Ausgangssignale setzte Eberhard auf Turcks TBEN-I/O-Modul-Portfolio. „Besonders beeindruckt haben uns Vielfalt und Flexibilität der dezentralen Block-I/O-Module“, beschreibt Andreas Wißt. „Turcks hybrides TBPN-Profinet/Profisafe-Modul in IP67 kombiniert in einem Gerät Standard- und sichere Ein-/Ausgänge, die sich flexibel parametrieren lassen. Ich war sehr überrascht, was dieses Gerät alles kann.“ Zur Visualisierung dient als festes Panel ein HMI der Serie TX700, das zudem als Cloud-Gateway eingesetzt wird. „Ein großer Vorteil“, so Wißt. „Eine der Anforderungen war es, Daten für die Cloud bereitzustellen. Das ging nur mit dem Turck-HMI – und zwar ohne Probleme.“

Weitere Informationen

- Themen & Technologien

-turck-image.jpg)

-turck-thumbnail.jpg)